Smart3是一款由OPT自主研发的简单易用、功能齐全、性能稳定的智能型视觉系统软件。Smart3集成了预处理、定位、测量、检测、识别、3D聚焦、自动对焦、3D结构光测量、双目立体测量、光度立体技术等一系列图像处理工具,能兼容常见的主流品牌相机和GeniCam协议,支持主流品牌的PLC快速通讯、支持串口、TCP等多种通讯模式,帮助需求方快捷地完成与机器人或其他运动机构的数据交互。

Smart3采用图形化编程代替代码编程,大大缩短项目开发周期。通过流程设计、流程复用方式以及流程与事件触发机制的组合方式,能够简化视觉检测项目流程,适应复杂的项目应用。在图像分析速度上,Smart3基于并行异构计算加速技术、线程池及任务级并发技术、指令级和任务级并行处理技术,使图像分析速度全面提升。另外,Smart3支持在线调试功能,使应用项目能够在不停产停机的情况下,通过快速调整视觉参数设定以获取最优检测效果。

Smart3还提供二次开发、自由配置模块化UI的功能,满足用户的个性化需求。二次开发是基于COM和.NET接口技术,增加了对VB、C#、C++多种编程语言的支持。而自由配置的模块化UI,能满足用户的自定义界面需求,解决了标准视觉软件界面亲和性差的应用障碍。Smart3中脚本、标定工具、3D工具、自定义工具开发、通信监控等工具,能有效提升软件的灵活度和高效性,使其在项目应用中更简洁、更智能。

Smart3功能应用

功能模块的多样性:

随着市场对视觉软件集成性、灵活性的需求增加,Smart3在迭代更新中逐渐形成了集定位、测量、检测、识别、3D等各应用场景于一体的功能模块。不同功能可应对不同的应用场景,更灵活调用算法工具,让用户更简单、灵活的进行项目方案的开发。

全新的设计、全新的风格:

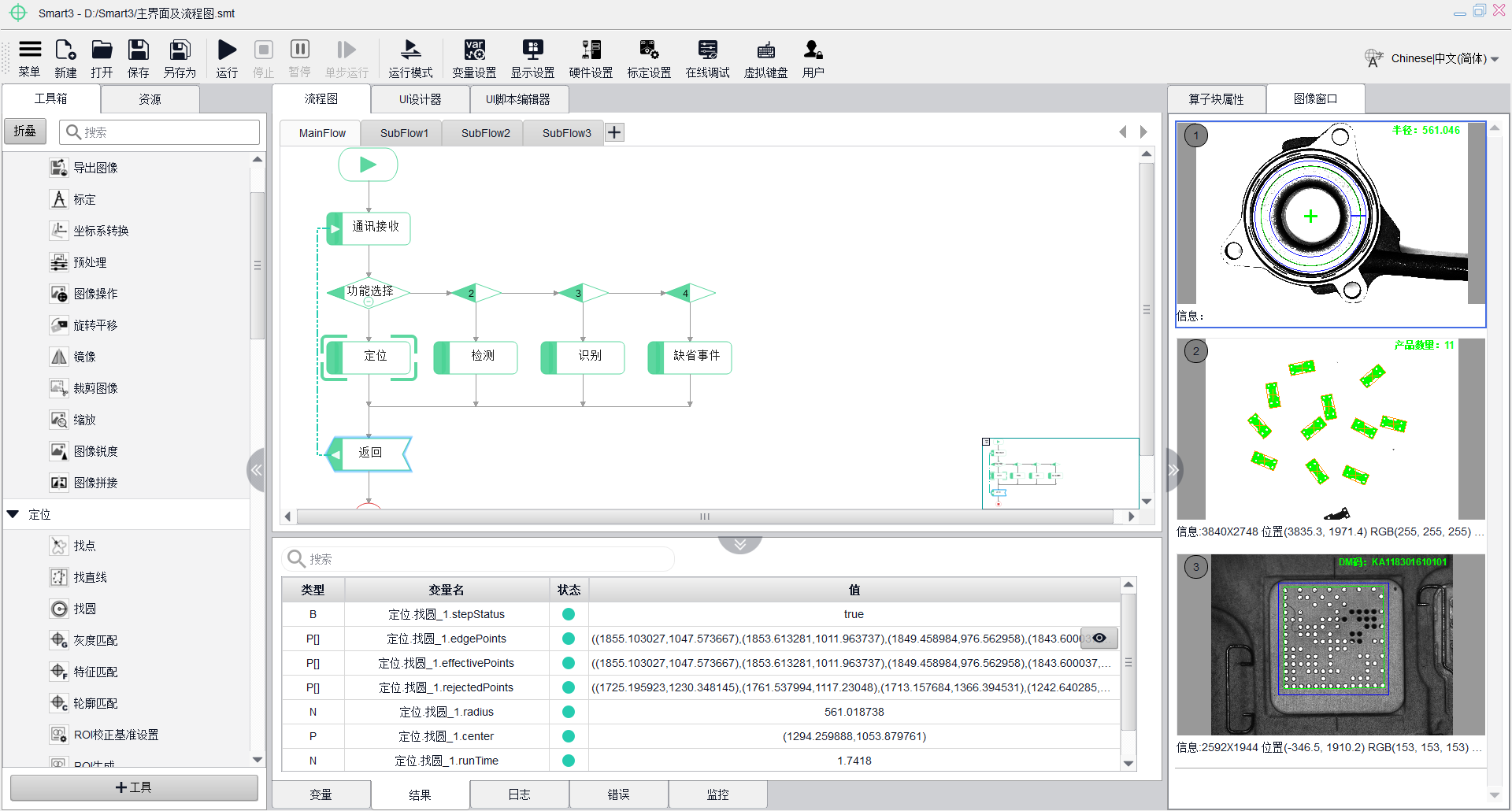

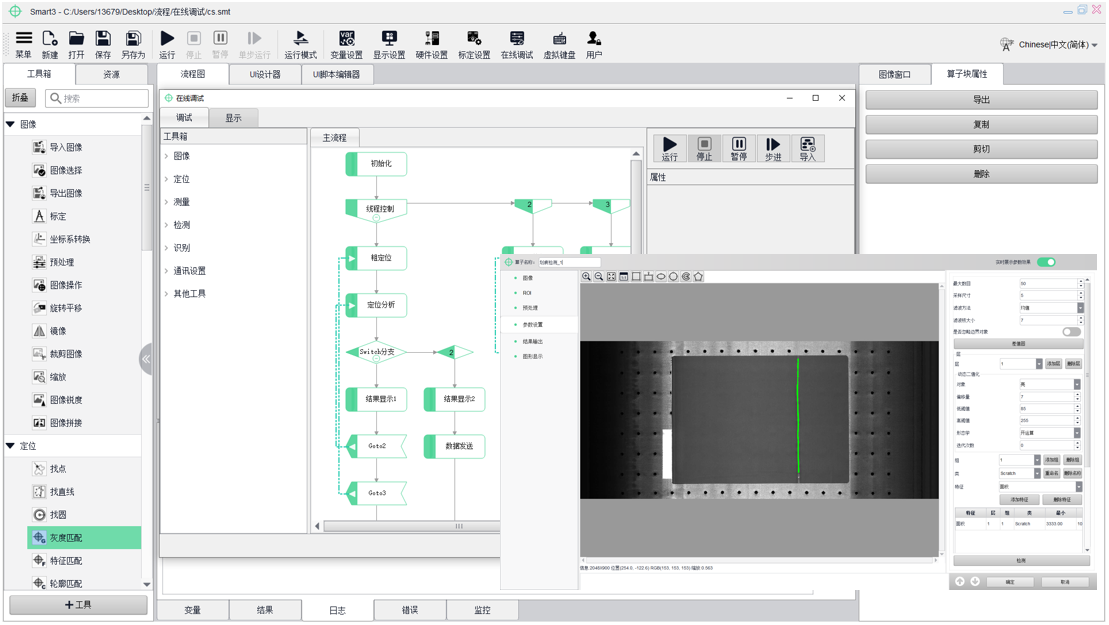

Smart3使用图形化编程(如下图),实现更高效、更便捷地开发项目方案。全新的开发应用界面,使用更加简单、易用。

图形化编程设计:

自动化流程布局,更加直观的使用体验,运行状态一目了然。图形化的流程编辑,用户只需要关注项目逻辑,通过参数配置,便能快速实现视觉项目。多线程、多条件分支、循环等流程模块,可以快速搭建不同场景的项目应用,适应复杂、多变的项目工艺流程。

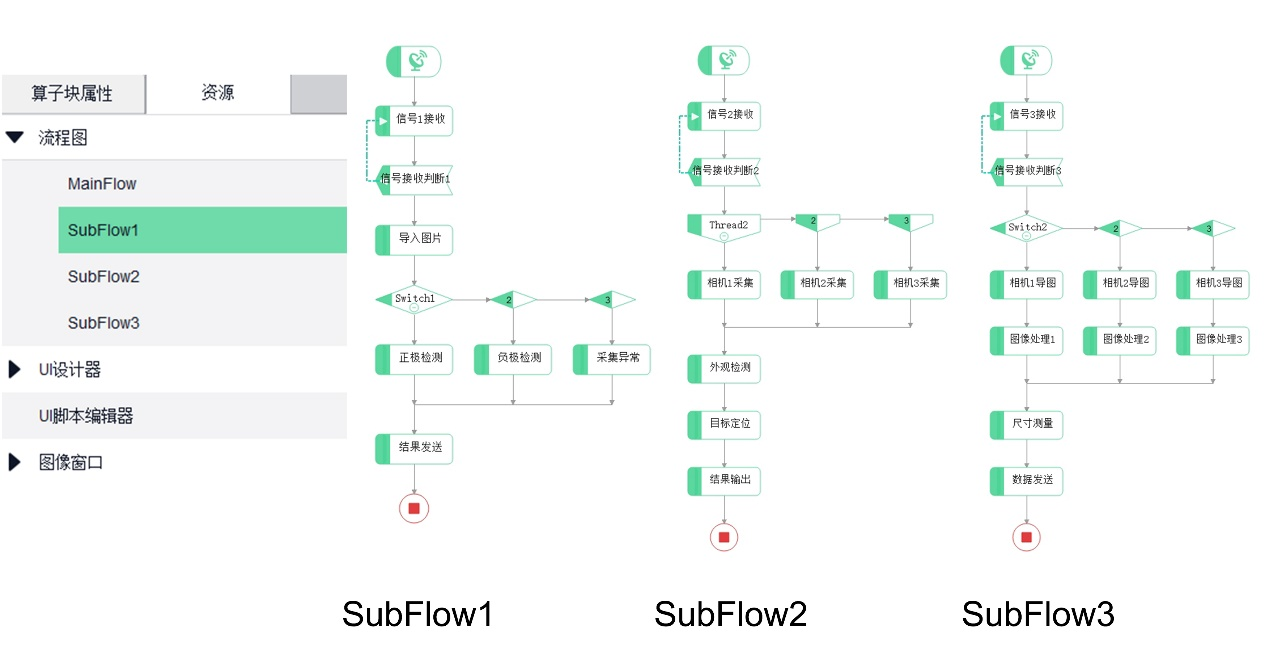

子流程设计:

新增子流程功能,主流程更加简洁,程序可读性更高。支持事件触发、独立于主流程运行等多种运行方式,提供多工站项目应用更好的解决方案。子流程支持导入、导出,可以更好的复用,同类型项目可以更快速的复制、实施。

案例:3个独立工位,完成定位和读码的基本功能。

灵活的二次开发:

Smart3亦可作为后台运行程序,用户按需求自定义开发程序,满足项目应用的特殊需求。二次开发功能基于COM和.NET接口技术,支持VB、C#、C++多种编程语言。

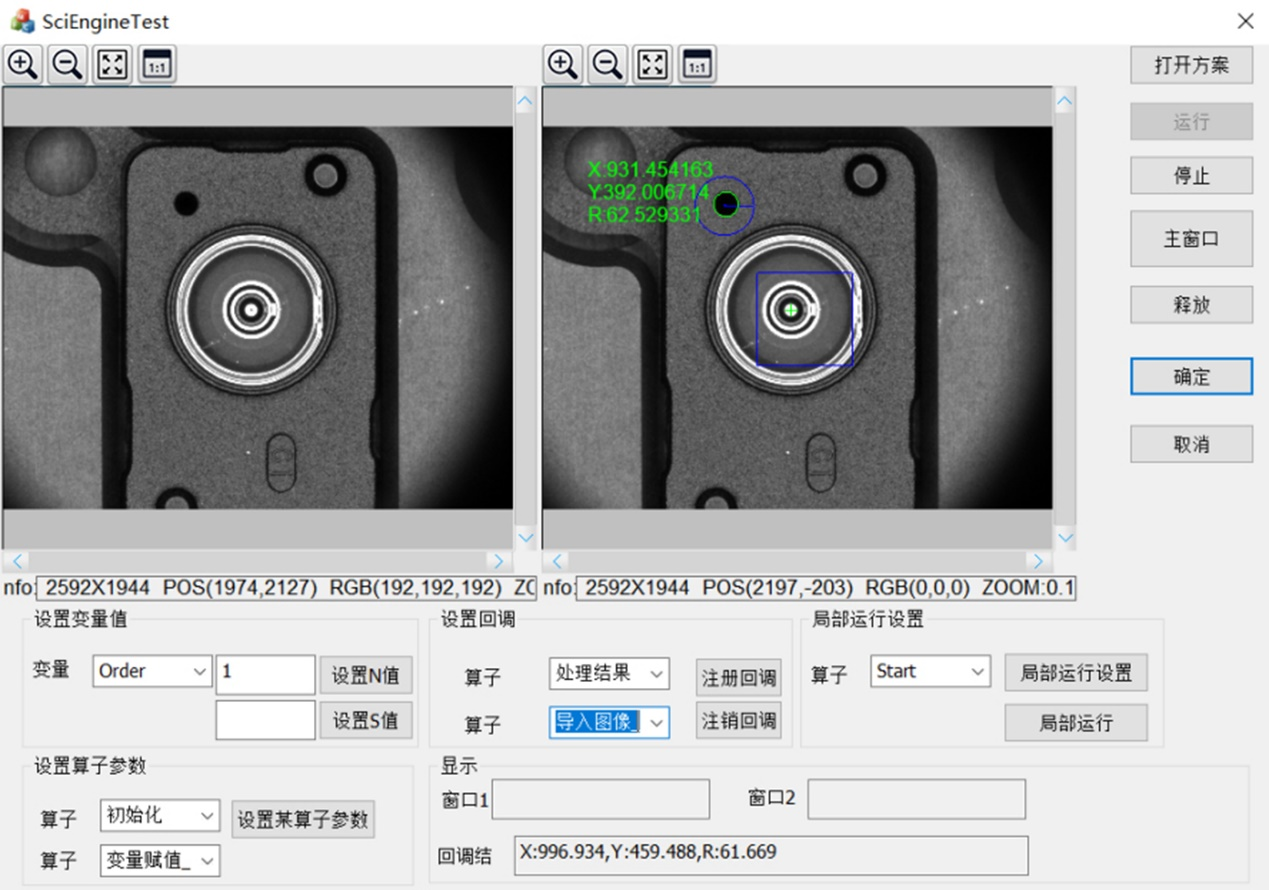

在线调试:

在实际应用中,Smart3能在不停产停机的情况下,快速调整视觉参数设定以获取最优检测效果。

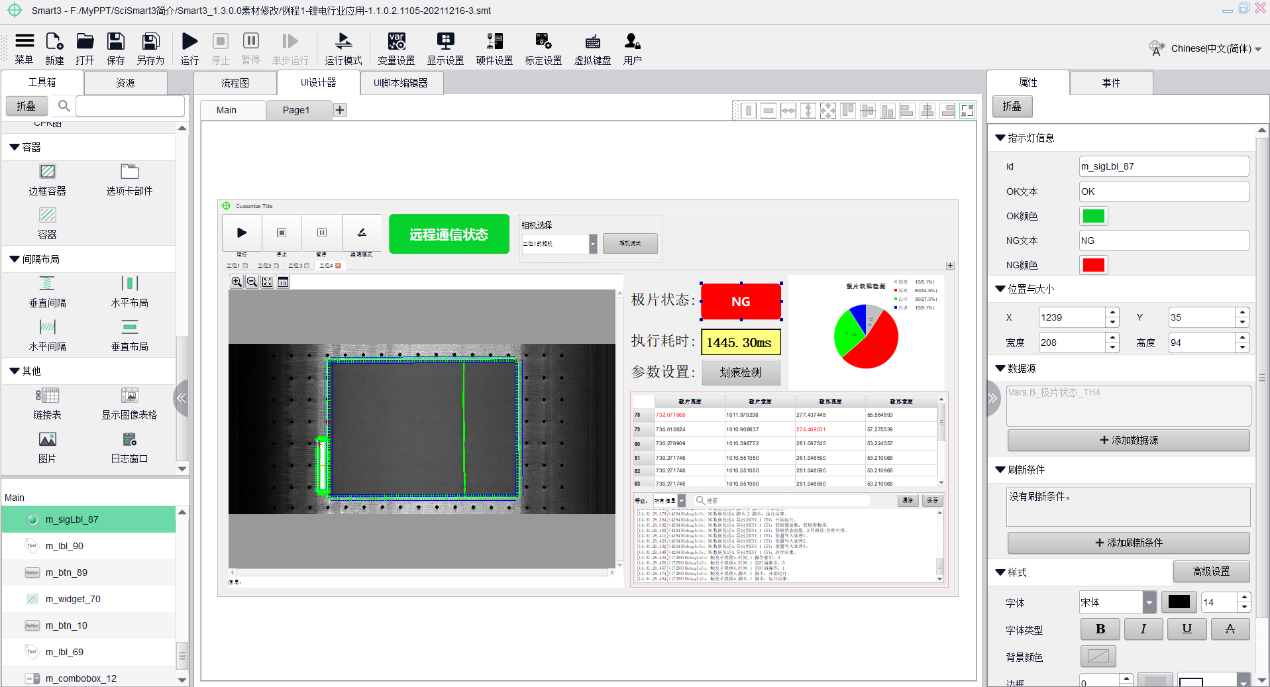

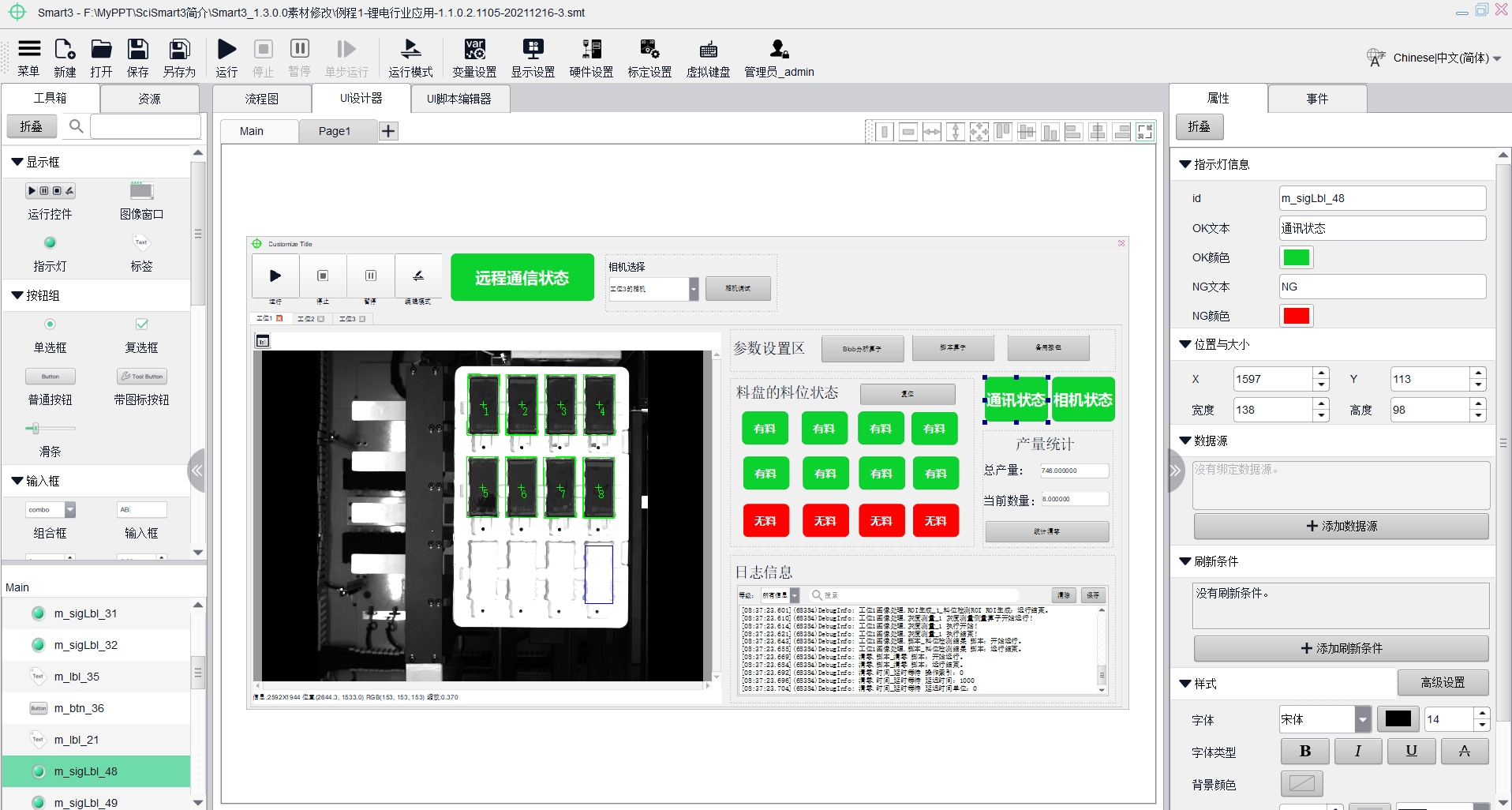

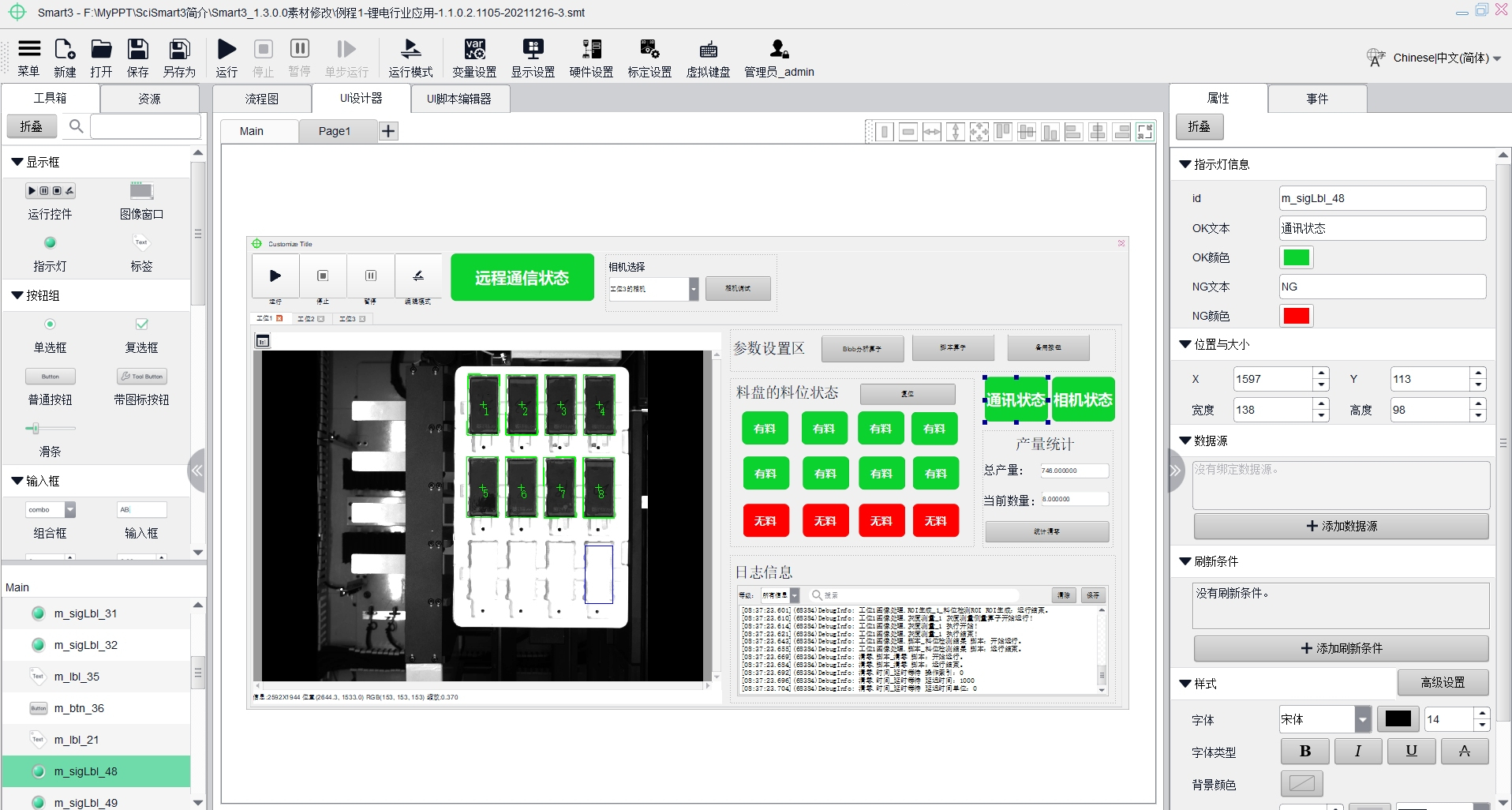

UI自定义:

Smart3支持自定义用户运行界面。多种可自由拖放的控件、快速布局管理器,方便用户快速完成运行界面定制,提供一个更友好的使用者界面。

丰富的界面元素,可以支持开发者完成更加直观的数据展现。

UI脚本编辑器:支持流程事件、算子块事件的响应。通过对脚本的编写可以展示更加复杂的用户界面交互效果,提供更好的用户体验。

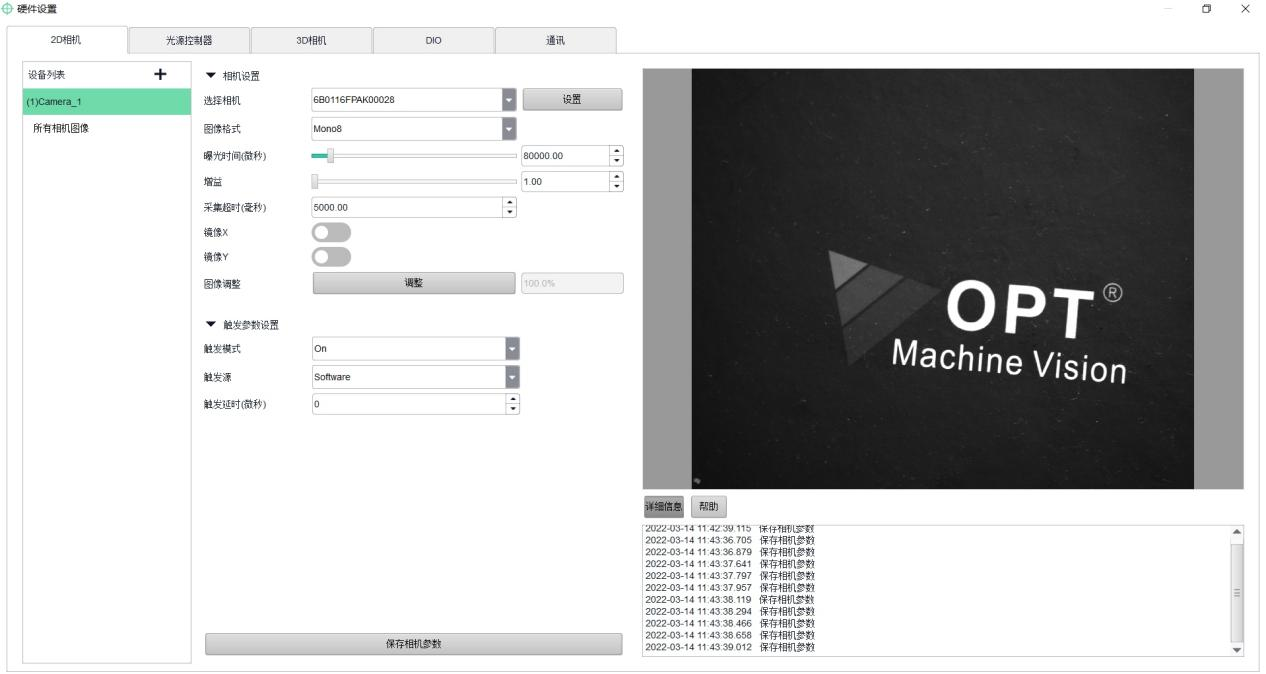

标准化的配置管理:

硬件管理,可独立配置、保存光源控制器、相机参数以及串口、TCPIP、ModBus、PLC等通讯参数。支持对相机、控制器的自动扫描和连接。

事件管理,对软件运行过程中的相关事件进行检测。逻辑设计可以根据不同事件进行不同的处理和响应。

扩展插件,用户自行开发的第三方工具可在Smart3中进行应用,已有的功能可以快速与视觉软件进行融合,保持本身独有的优势。

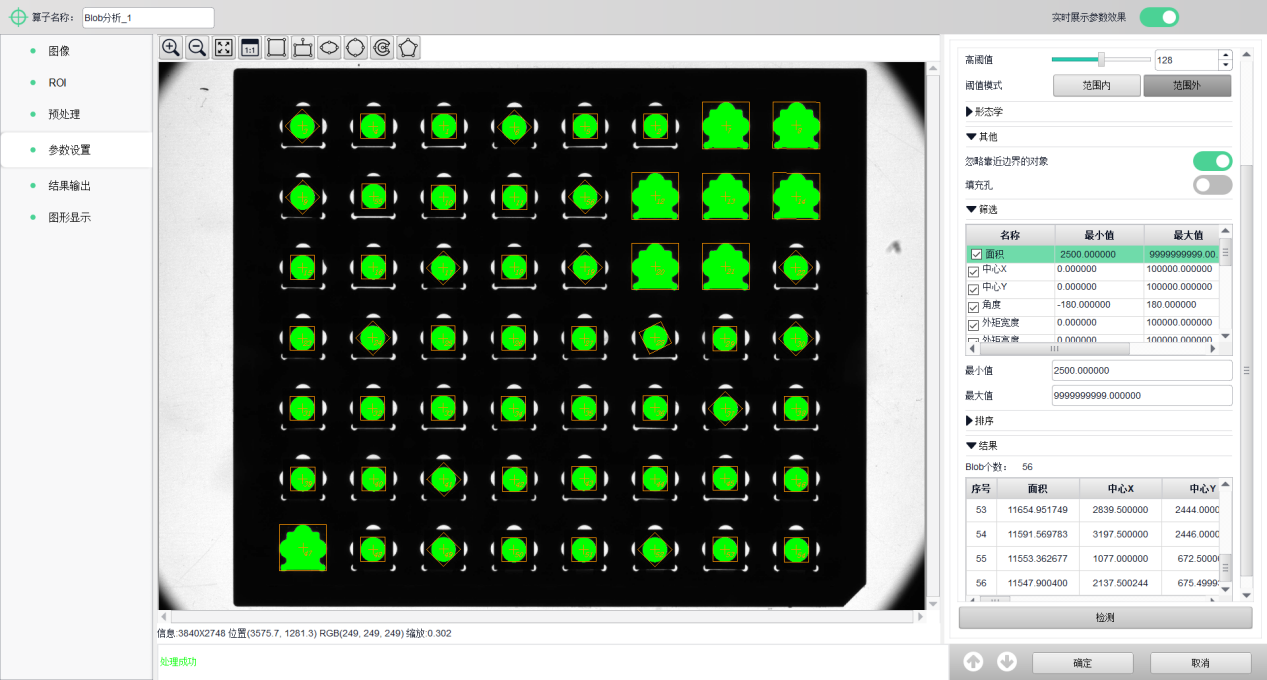

智能性、高效性的界面交互:

算法工具界面集图像窗口、参数设定、结果数据于一体,直观呈现结果。灵活的配置输出变量属性和图形显示自定义,提升工具效率,呈现人性化、智能化的设计。

便捷、直观的数据交互:

便捷的通讯应用,实现信息交互(数据接收和发送),包含TCP/IP、串口、通用I/O、Modbus、USB-HID、键盘事件、PLC等几大模块。标准化、模块化的通讯配置,直观呈现配置信息;能够实时监控通讯过程发送、接收数据,出现异常时能及时分析排查问题所在。

应用案例介绍

电池定位测量案例:

项目中有不同颜色、不同规格的电池,以及不同规格的料盘治具。将电池放在料盘中,视觉定位电池中心引导机械手取料,并进行数量统计。在电池放料前需要对电池进行精定位纠偏,并对电池极耳进行宽、高、角度等尺寸测量。项目中涉及产品规格的兼容,适应不同规格的产品,并能够自动换型。定位、测量精度正负0.1mm,合格率99.5%。

切片缺陷检测案例:

首先是针对切片进行定位纠偏,引导机械手完成取料。与此同时需要对切片和极耳的尺寸测量,并做数据统计和上传。最后需要对切片表面鼓包、白印、压痕、白点等缺陷检测,并进行数据统计和分析。检测定位、测量精度正负0.1mm,合格率99%。